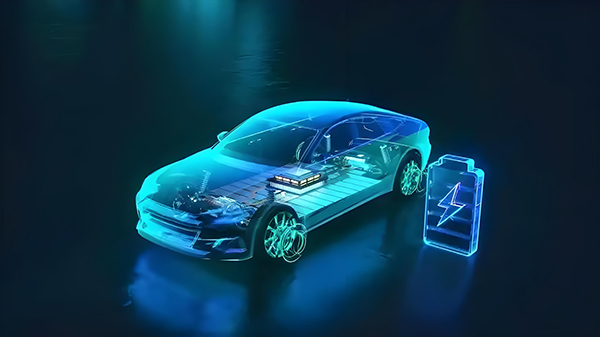

随着全球对环境保护和可持续发展的重视,新能源汽车(包括电动车BEV和插电式混合动力车PHEV)逐渐成为汽车行业的重要发展方向。新能源汽车不仅要求低污染、高能效,还追求轻量化设计以提高续航里程和整体性能。弹簧作为新能源汽车中的重要零部件,在悬架系统、电池组支撑结构以及电气系统中发挥着关键作用。本文将探讨弹簧在新能源汽车中的轻量化与高效能设计。

悬架弹簧在新能源汽车中扮演着至关重要的角色,它们不仅承受和传递垂直载荷,还缓解汽车在不平路面行驶时产生的振动,对汽车的舒适性和操控稳定性有着重要影响。为了实现轻量化设计,高强度级别的弹簧钢被广泛应用,使得传统车桥系统的螺旋弹簧能够实现冷成型。冷成型螺旋弹簧不仅提供了非常高的设计自由度,还通过CNC控制的卷绕指或辊冷成型,使得每个单独的线圈可以具有为弹簧的安装空间和功能定制的形状。

在过去的二十年中,通过增加材料强度、表面层中的高压缩残余应力以及强大的计算机辅助设计优化,同等功能的客车弹簧的重量通过冷成型而稳步减小。这些发展不仅提高了弹簧的静态和动态强度(抗下垂损失性和耐久性),还优化了重量、安装空间和功能。

此外,玻璃纤维增强塑料(GFRP)也被用于弹簧的轻量化设计。GFRP由于其比拉伸强度和比弹性模量的有利比率,提供了巨大的轻质设计潜力。特别是当用作片簧材料时,这些特性可以以最佳方式得到利用。然而,GFRP弹簧在横向拉伸强度方面存在限制,因此其应用主要局限于特定类型的弹簧,如弯曲弹簧和横向板簧。

在新能源汽车中,电池组是核心部件之一,其安全性和使用寿命至关重要。弹簧在电池组支撑结构中起到了缓冲和减震的作用,保护电池组免受过度震动和冲击。为了实现高效能设计,弹簧不仅需要具备足够的支撑力,还需要在长时间的使用中保持稳定的性能。

疲劳试验是评估弹簧性能变化的重要手段。通过疲劳试验,可以检测弹簧在长时间使用后的弹性系数变化情况,从而筛选出质量合格的弹簧用于新能源汽车零部件。这有助于确保电池组在车辆行驶过程中的固定效果,减少电池组内部线路连接松动的风险,进而保证电池的正常工作。

新能源汽车的电气系统复杂且关键,触指斜圈弹簧作为其中的一种关键部件,以其独特的结构和性能发挥着重要作用。触指斜圈弹簧通常由高导电率、高强度的金属材料(如铜合金)绕制而成,呈螺旋状。其独特的斜圈设计使得弹簧在压缩和伸展时能够提供均匀的弹性力,并且可以在多个方向上产生接触压力。

在新能源汽车的电池系统中,触指斜圈弹簧用于连接电池单体之间的导电片,确保电池组内部的电流能够稳定传输。同时,在电池与电控系统的连接部位,触指斜圈弹簧也能够提供可靠的电气连接,保证电池的充放电过程安全、高效。此外,触指斜圈弹簧的螺旋状结构使其能够适应各种安装要求,无论是水平安装、垂直安装还是倾斜安装,都能够提供可靠的电气连接。

弹簧在新能源汽车中的轻量化与高效能设计是实现新能源汽车高性能和可靠性的关键。通过采用高强度弹簧钢、玻璃纤维增强塑料等轻质材料,以及通过冷成型和计算机辅助设计优化,可以显著降低弹簧的重量,同时提高其静态和动态强度。此外,通过疲劳试验和精确的设计,可以确保弹簧在长时间使用中的稳定性和可靠性,从而保障新能源汽车的行驶安全和性能。

随着新能源汽车技术的不断发展和进步,对弹簧的性能和质量要求也将不断提高。未来,弹簧的设计将更加注重轻量化、高效能和智能化,以适应新能源汽车行业的需求和挑战。