弹簧作为机械装置中的重要元件,其性能的稳定性和可靠性直接关系到整个系统的运行效率和安全性。而弹簧的性能在很大程度上取决于其制造过程中的热处理工艺,尤其是淬火温度和时间的控制。本文将详细探讨弹簧淬火温度和时间对其性能的具体影响。

淬火是将弹簧钢加热到临界温度以上后迅速冷却的过程,其主要目的是使钢材的组织转变为马氏体,从而获得高硬度和高强度的材料。淬火温度的选择至关重要,它直接影响弹簧的内部结构和最终性能。

弹性模量的变化:淬火温度的高低会影响弹簧钢的弹性模量。弹性模量是反映弹簧钢抗弯性能的重要指标,也是影响弹簧刚度的关键因素之一。若淬火温度过高,弹簧钢的晶粒会变大,从而提高其弹性模量;反之,若温度过低,晶粒会变小,降低弹性模量。

截面积的变化:淬火温度还会影响弹簧钢的截面积。过高的加热温度会导致弹簧钢中的碳元素向晶界扩散,减少晶界处的碳含量,降低弹簧钢的硬度,从而使截面积增大。相反,较低的温度会使碳元素向晶体内部扩散,提高硬度,减小截面积。

塑性的变化:淬火温度对弹簧钢的塑性也有显著影响。过高的温度会使晶粒变大,导致塑性降低;而较低的温度则会使晶粒变小,提高塑性。

淬火时间同样是一个关键因素,它直接影响弹簧钢的冷却速度和内部应力的产生。

硬度和强度的变化:淬火时间的长短会直接影响弹簧的硬度和强度。过长的淬火时间可能导致弹簧硬度不足,强度下降;而过短的淬火时间则可能导致弹簧内部应力过大,易产生变形或开裂。因此,合理控制淬火时间对保证弹簧性能至关重要。

残余应力的产生:淬火过程中,由于温度变化和冷却速度的不均匀性,弹簧钢内部会产生残余应力。过大的残余应力会导致弹簧钢的变形和裂纹,降低其性能。淬火时间的控制可以帮助减少残余应力的产生,从而提高弹簧的可靠性。

为了获得最佳的弹簧性能,需要对淬火温度和时间进行精确控制。以下是一些优化建议:

通过试验确定最佳淬火温度和时间:由于不同材料的导热性、热稳定性等特性不同,因此建议通过一系列试验来确定最适合特定材料的淬火温度和时间。

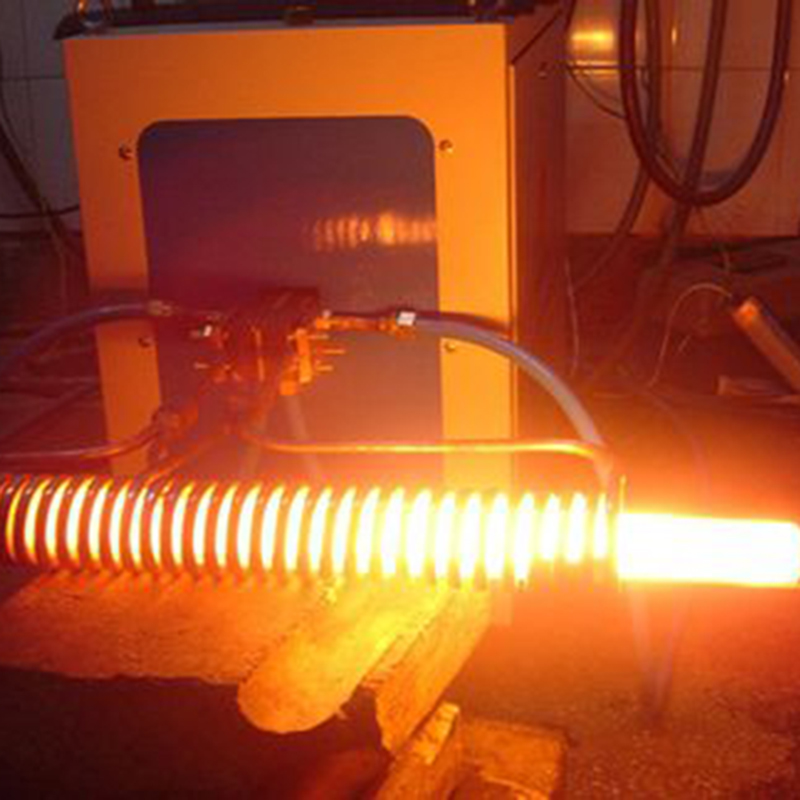

采用先进的淬火设备和技术:如感应淬火、激光淬火等,这些技术可以提高淬火效率和质量,减少淬火过程中的不确定因素。

定期对淬火工艺进行评估和调整:随着材料和生产条件的变化,淬火工艺也需要进行相应的调整。定期对淬火工艺进行评估可以确保其始终保持在最佳状态。

综上所述,弹簧淬火温度和时间对其性能有着至关重要的影响。通过精确控制这两个参数,可以获得具有优异性能的弹簧,满足各种应用场景的需求。