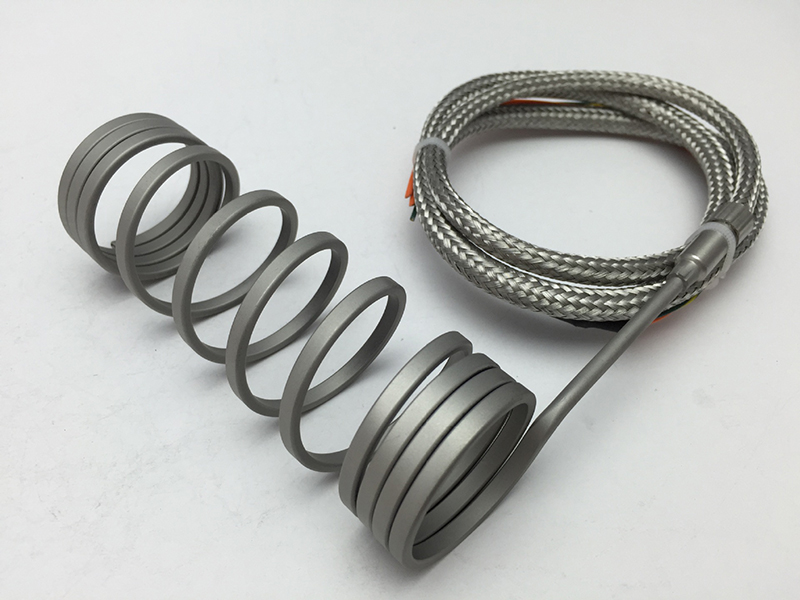

弹簧作为机械和电子设备中的重要元件,其质量和性能的稳定性至关重要。然而,在弹簧的生产和加工过程中,有时会出现两端圈缝隙不一致的问题,这不仅影响弹簧的外观,还可能影响其使用性能和寿命。本文将探讨弹簧两端圈缝隙不一致的产生原因,并提出相应的调整方法。

卷簧精度不足:

在卷制弹簧的过程中,如果卷簧机的精度不够高,或者操作不当,可能导致弹簧两端圈的螺旋角、并圈均匀度不一致,从而导致缝隙不一致。

材料不均匀:

弹簧原材料如果存在硬度、厚度或弹性模量等物理性能的不均匀,也可能在卷制过程中导致两端圈缝隙不一致。

模具与工艺问题:

模具的设计或制造精度不足,以及冲压或卷制工艺参数的不合理,都可能导致弹簧两端圈缝隙的不一致。

热处理影响:

热处理过程中,如果温度控制不准确或冷却不均匀,可能导致弹簧两端产生不同的热应力和组织变化,进而影响缝隙的均匀性。

提高卷簧精度:

使用高精度的卷簧机和配套设备,确保卷制过程中弹簧两端圈的螺旋角、并圈均匀度一致。

定期对卷簧机进行维护和校准,确保其精度和稳定性。

优化材料选择和处理:

选择物理性能均匀、质量可靠的弹簧原材料。

对原材料进行严格的检验和筛选,确保材料的一致性和稳定性。

在卷制前,对材料进行适当的预处理,如退火、回火等,以改善其加工性能和均匀性。

改进模具与工艺:

优化模具的设计,提高其制造精度和耐用性。

合理设置冲压或卷制工艺参数,如冲压力、卷制速度、温度等,以确保弹簧两端缝隙的均匀性。

定期对模具进行维护和更换,避免模具磨损对弹簧质量的影响。

精确控制热处理过程:

严格控制热处理过程中的温度和时间,确保弹簧两端受热均匀。

采用合适的冷却方式和介质,以避免冷却不均匀导致的热应力和组织变化。

后续加工调整:

在弹簧生产完成后,对两端缝隙进行精确的测量和评估。

根据测量结果,采用适当的加工方法(如磨削、抛光等)对缝隙进行调整,以确保其均匀性和一致性。

质量控制与检验:

建立严格的质量控制体系,对弹簧的生产过程进行全面监控和检验。

对成品弹簧进行抽样检测,确保其质量符合设计要求和使用标准。

弹簧两端圈缝隙不一致的问题涉及多个方面,包括卷簧精度、材料均匀性、模具与工艺、热处理等。通过提高卷簧精度、优化材料选择和处理、改进模具与工艺、精确控制热处理过程以及后续加工调整等措施,可以有效解决这一问题。同时,建立严格的质量控制体系对于确保弹簧质量和稳定性至关重要。在实际生产中,应根据具体情况选择合适的调整方法,并不断优化生产工艺和流程,以提高弹簧的质量和性能。